Ich sage: Die Werkstatt ist zu klein, Madeleine meint, ich hätte zuviele Geräte. Die Sichtweise spielt aber eigentlich keine Rolle, ich habe schlicht und einfach ein Platzproblem.

Viel fehlt jetzt an und für sich nicht mehr (vielleicht eine Bandsäge…) aber der Platz ist beschränkt und eine Werkstatt, in der man sich vor lauter Geräten nicht mehr bewegen kann, ist unbrauchbar. Nach meiner Pensionierung kann ich mir ja denn einmal Gedanken über ein integrales Konzept machen. Gewisse Elemente wie beispielsweise die «French Cleat» werden darin sicher eine Rolle spielen. Aber bis dahin dauert es noch ein Weilchen, wenn auch nicht mehr allzu lange (Ende Juli 2022).

Eine Band- und Tellerschleifmaschine stand schon lange auf meinem Wunschzettel und als Lidl Schweiz Anfang März eine Aktion für Fr. 99.- ankündigte, griff ich schweren Herzens zu. Nicht ohne mich vorher über die Marke «Parkside» etwas schlau gemacht zu haben und speziell natürlich über die «PBTS 370 B2».

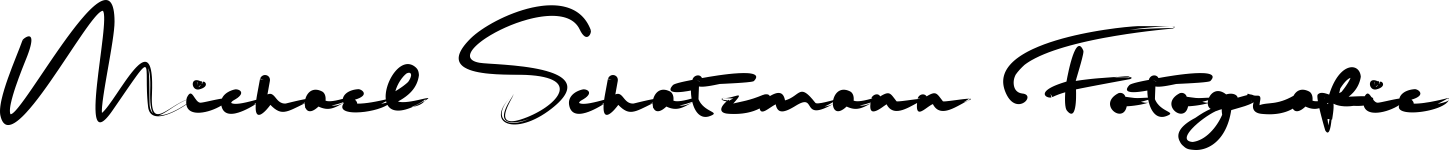

Damit wären vollendete Tatsachen geschaffen (ich bin nicht wirklich ein Freund derartiger Vorgehensweise) und das Teil musste irgend wo hin. Momentan führt die Schleifmaschine ein Nomadenleben zwischen Hobelbank und Frästisch, was aber nicht eine Dauerlösung sein kann. Und ich hatte ja noch so ein Gerät, das ich aus der Werkstatt in den ehemaligen Kohlekeller «verbannen» musste: Meine Abricht- und Dickenhobelmaschine, die ich seinerzeit für die Aufarbeitung der Holzbohlen der Terrasse gekauft hatte (lärmige, staubige und zeitaufwändige Angelegenheit, aber rund zehnmal günstiger als machen lassen).

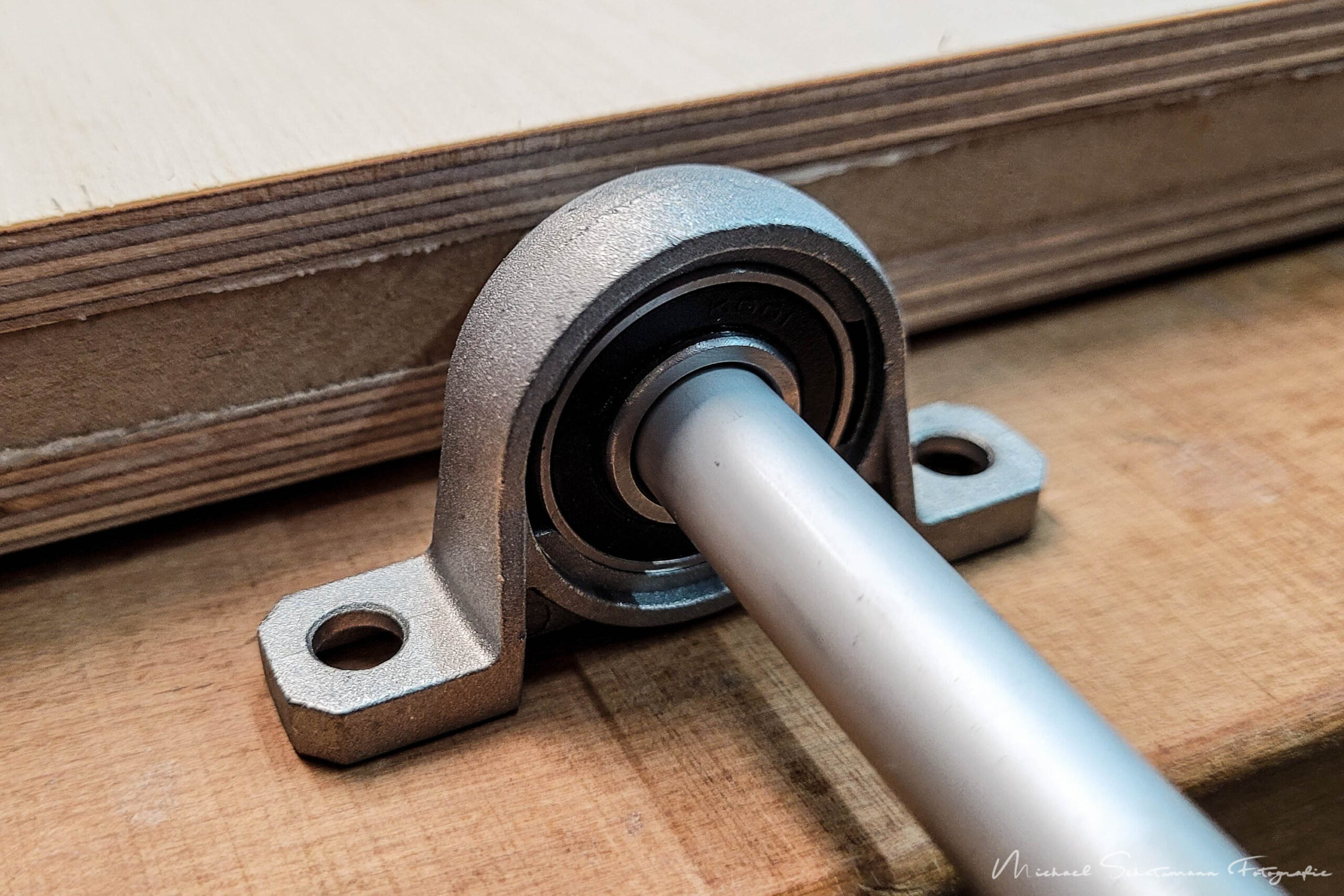

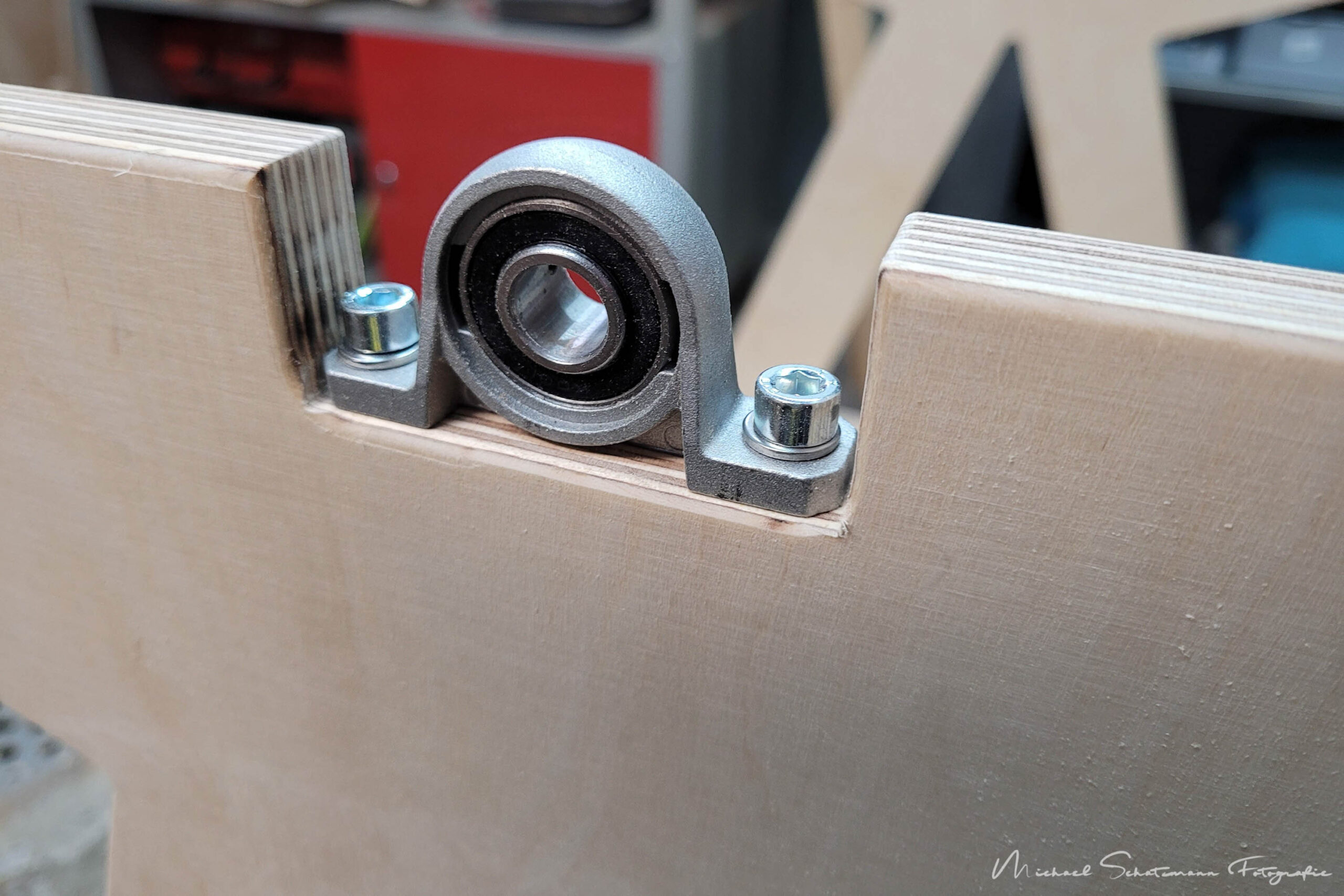

Nein, ich bin nicht der Erfinder der Drehtisches, die Idee dazu kam mir bei einem der unzähligen Werkstatt-Videos auf YouTube. Da es sich, vor allem beim Abricht- und Dickenhobel, um doch schwerere Maschinen handelt, musste also eine stabile Tischplatte von einer ausreichend dimensionierten Achse gestützt werden. Dazu sollte das Ganze teilmobil sein, also leicht von einem Ort an den anderen bewegt werden können. Ich entschied mich schliesslich für eine 12 mm-Achse auf kugelgelagerten Böcken, aber damit war noch immer offen, wie diese Achse mit der Tischplatte verbunden werden soll.

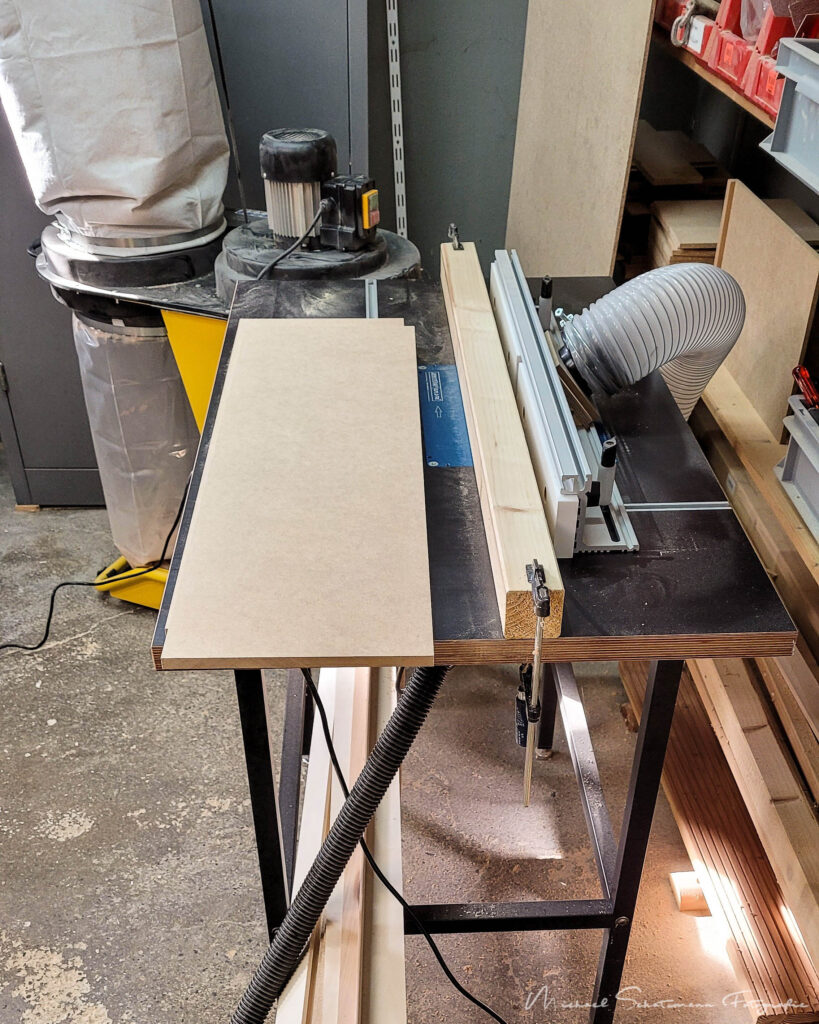

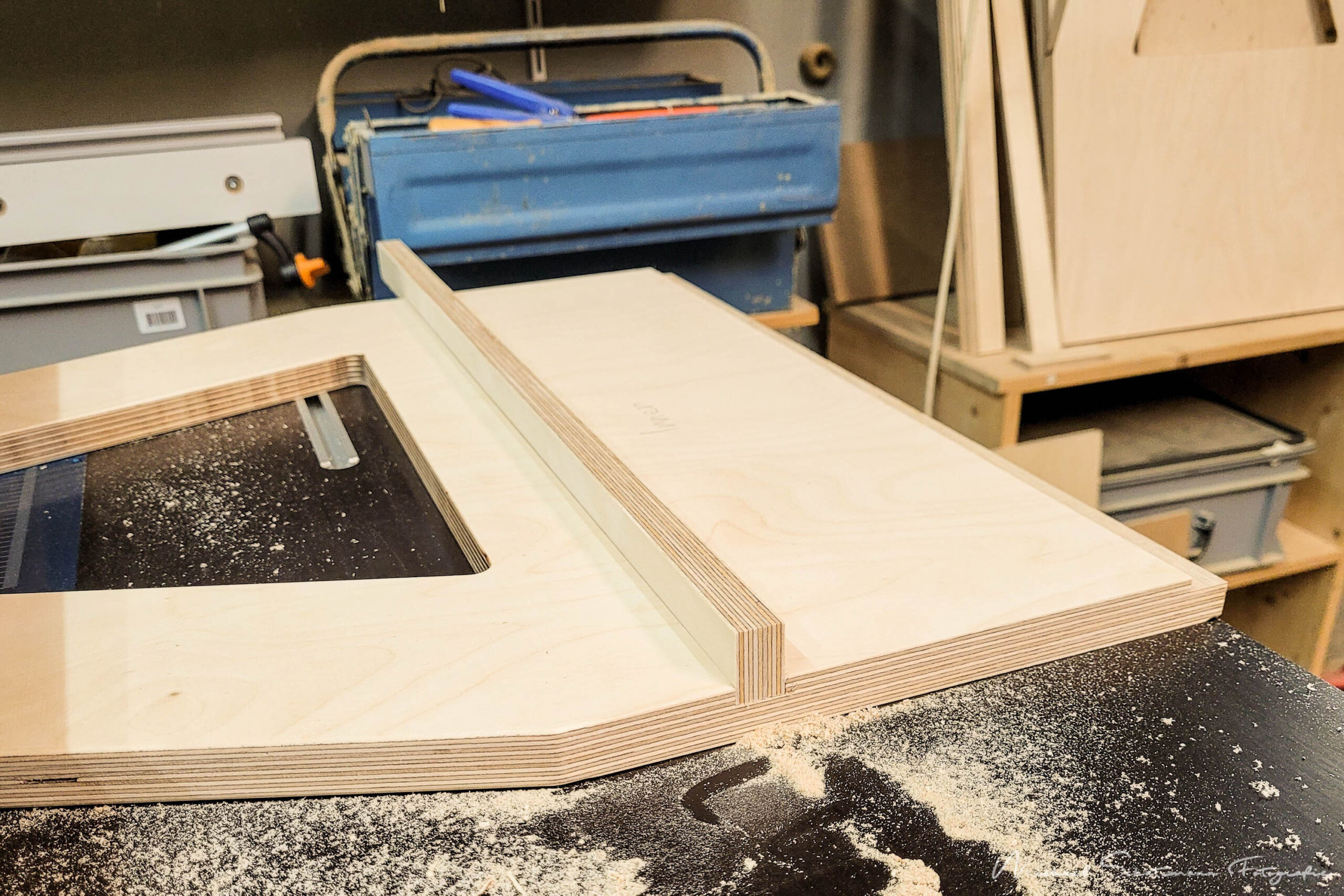

Nach einigen Entwürfen habe ich mich für folgenden Ansatz entschieden: Die Tischplatte als Sandwich von zwei 9 mm-Birkensperrholz- und einer zweigeteilten 12 mm-MDF-Platte, durch welche die 12mm-Achse führt. Ich habe mich für einen Alu-Rundstab entschieden, um das Rostrisiko auschliessen zu können. Ein 80 cm langes 12 mm-Loch bohren kann ich nicht, aber ich kann mit einem 12 mm-Hohlkehlfräser die Plattenhälften passend machen. Aber zuerst muss man einen 12 mm-Hohlkehlfräser haben… Ich habe zwar einen Hohlkehlfräser, aber das billige Baumarktteil ist zollvermasst und hat 12.7 mm – zuviel Spiel. Ein qualitativ akzeptabler Hohlkehlfräser kostet etwa Fr. 20.- (Bosch Professional), aber bei mehreren Fräsern läppert sich so etwas dann schon zusammen.

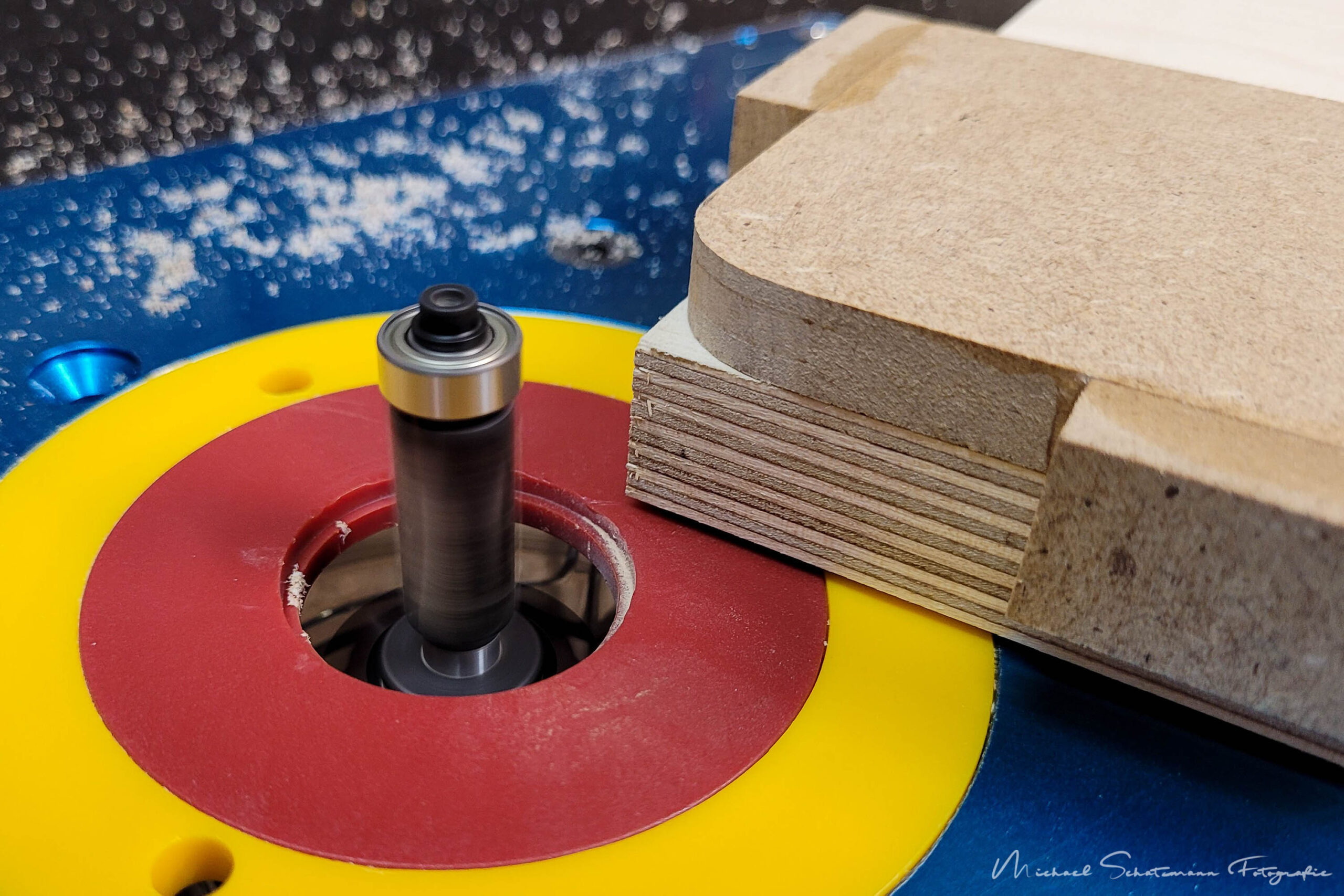

Das im OBI entdeckte 15-teilige Fräserset von Bosch für Fr. 94.95 zeigt, wieviel teurer Einzelbeschaffungen sind, aber leider enthielt das Set keinen Hohlkehrfräser, bzw. nur einen mit Anlaufkugellager.

So ausgerüstet konnte ich mich an die «agile» Umsetzung des Plans machen. Beginnen wollte ich mit der Tischplatte.

Das Resultat war sehr befriedigend (siehe Beitragsbild): Eine gleichmässige, perfekt zentrierte Hohlkehle, die dann die Achse beidseitig umfassen würde. Zweites Highlight: Durch Absaugung von unten und oben praktisch kein Staub.

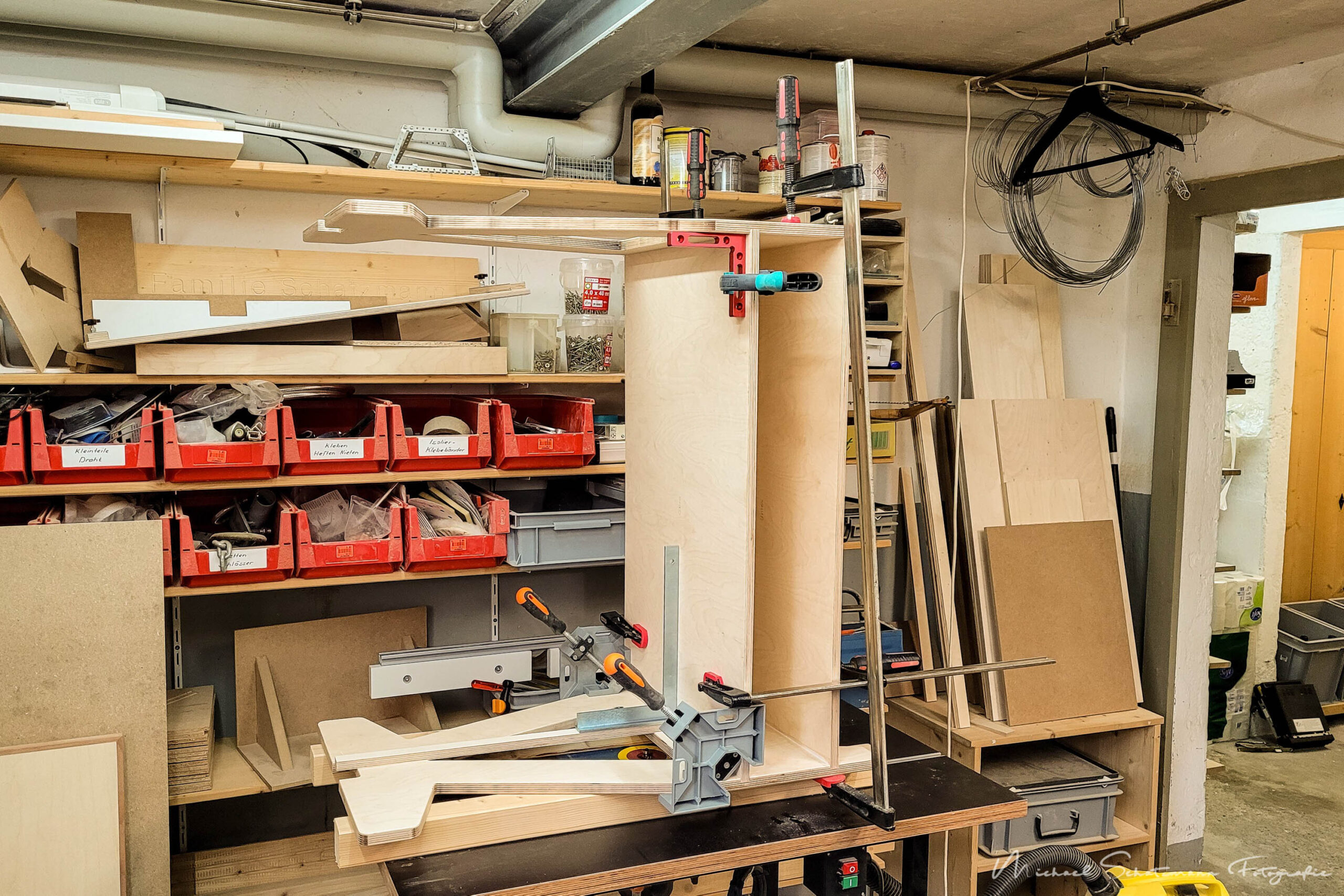

Eine Plattenpresse fehlt mir leider (und falls meine liebste Frau diesen Beitrag liest: Keine Angst, das werde ich mir nie anschaffen), so entschied ich mich für ein etappiertes Verleimen, um im Rahmen des Möglichen auf der ganzen Fläche Druck ausüben zu können.

Weil ich praktisch nichts parallel machen kann, geht es auch langsamer voran als geplant. Aber eigentlich habe ich ja keinen zeitlichen Druck.

Die Tischplatte habe ich jetzt auch bereits angebohrt, auf der einen Seite für die Band- und Tellerschleifmaschine, auf der anderen für den Abricht- und Dickenhobel. Das Ding wird schwer. Zeit, etwas Material rauszunehmen. Die Seitenwände sind aus 18 mm Birken-Sperrholz, das würde beim Vollfräsen jeden Anschlagfräser an den Anschlag bringen…

Das Gewebeklebeband unter dem doppelseitigen Klebeband hilft beim Lösen der Schablone, die zweimal zum Einsatz kommt.

Die exponierten oberen Ecken sollen noch abgerundet werden. Auch da habe ich mir Schablonen aus MDF gebastelt: (Von Hand) angezeichnet und mit dem Tellerschleifer in Form gebarcht.

Für den Aufbau des Traggestells konstuierte ich zuerst eine Nutenschablone. Das Ausmessen und Ausrichten von Anschlägen für Nuten, die nicht gerade dem Durchmesser eines Fräsers entsprechen, ist ziemlich mühsam und auch fehleranfällig.

Aber drehen sollte er ja eigentlich nur jeweils 180°, um die entsprechende Maschine einsatzbereit zu machen. Das heisst, er ich grundsätzlich in einer Position fixiert.

Das Problem: Wo stell’ ich das Teil hin? In der Werkstatt habe ich dazu eigentlich keinen Platz mehr… Gut, der Tisch lässt sich auf den zwei Rollen leicht in den ehemaligen Kohlekeller schieben.

Ich werde mir nach der Pensionierung ein neues Werkstatt-Layout überlegen müssen. Da gibt’s schon noch Potential.